從數據可視化到診斷、預測,研華科技實現智慧工廠

自德國喊出工業4.0口號以來,打造智慧工廠成為製造業提升競爭力的關鍵議題,研華科技作為全球智慧工廠的推手,也對自家工廠持續推動智慧化,在2020年啟動全球數位營運轉型時,聚焦iFactory提出3項專案計畫,其中兩項專案「iFactory Inspection AI 」是分別在研華台北與昆山廠導入AI演算法與視覺辨識,對板卡、SMT、系統組裝等產品進行自動化檢測,確保品質無虞。另一項「iFactory Dashboard」專案,則是透過數據中台通透各系統資料,跨研華兩岸工廠導入可視化儀表板,實現工廠智慧化運營。

打造具自主決策的智慧工廠

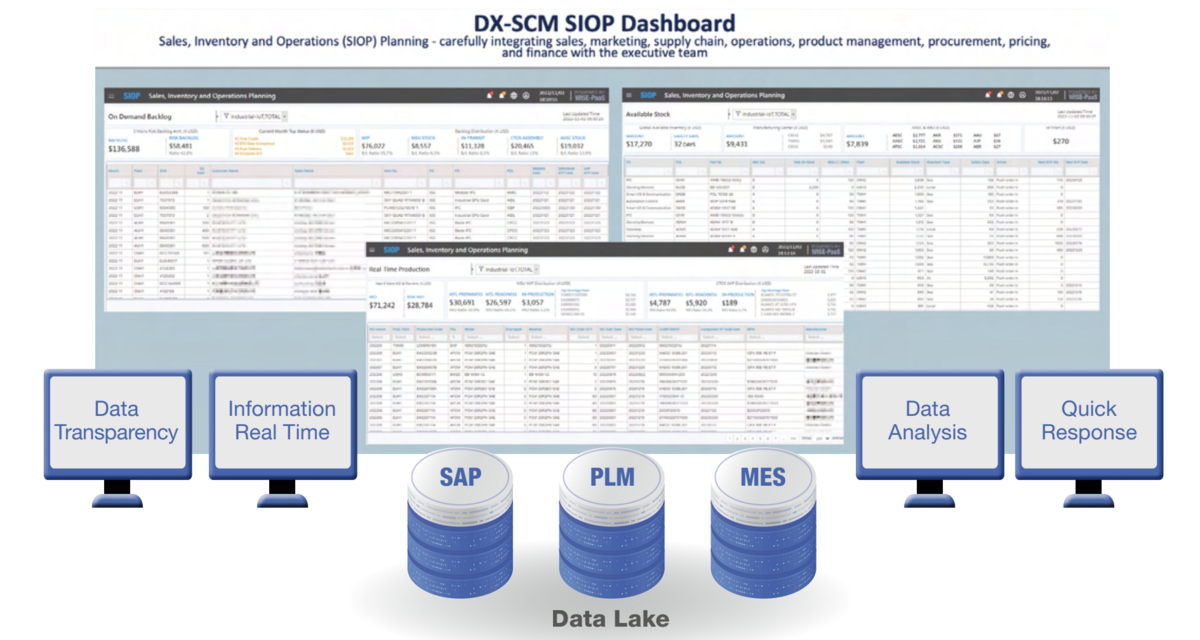

研華林口系統整合廠廠長黃啟峰指出,研華工廠雖然早已設置戰情室,將即時生產數據可視化呈現在螢幕上,但應用上仍有局限性。首先,過去研華各工廠對於數字沒有統一共識,通常是各自整理、各自表述。其次,原有戰情室Dashboard只能揭露當下的數據,缺乏診斷與預測能力,無法事先預防突發事件。再者,Dashboard只能看過去與目前的數據,無法掌握未來實現前瞻性的管理。

也就是說,既有戰情室只做到數據可視化還不夠,數據必須具備透通性(Transparency)且可一至定義,才能診斷各種事件背後發生的原因,進而透過預測能力(Predictive capacity),達到可自動決策的適應性(Adaptability)管理。為實現這樣的管理目標,研華啟動「iFactory Dashboard」專案,開發一個共通的工廠績效溝通平台,建立「數字化診斷」與「數字化預測」能力,打造可自主決策的智慧工廠。

數字化診斷 找出生產問題所在

就數字化診斷部分,專案團隊依據工廠產線可能出現異常的地方,提出「出貨診斷、生產力診斷、測試良率再現性診斷、庫存診斷的系統模組導入,以生產力診斷為例,藉由新開發的生產剖析功能,系統可以在生產力降低時,診斷產品過站到哪個機台的時間太長,找出生產力降低的原因。

黃啟峰進一步說明,要讓系統具備診斷問題的能力,是一件長期工程,對此,專案團隊透過對診斷報表的持續性調整,建立現場同仁和診斷系統協作的習慣,優化工廠作業流程,如此一來,當工廠發生異常,系統可以自動分析、診斷出問題所在,現場人員可以根據系統警訊立即反應,如此不僅可即時發現問題還可省去人力判斷的作業。

數字化預測 實現前瞻式管理

在數字化預測部分,專案團隊針對工廠智慧管理的營運需求,開發產值、DOH、人力利用率、人均產出工時、變動成本+固定成本值(MOPEX%)五大預估模型。

以產值預估模型為例,透過每月分析產值,並導入「階梯齊料率算法」等相關對策來優化模型,成功將產值預估與實際產值的落差,控制在5%以內。就DOH預測模型而言,管理者可在儀表板上看到即時庫存數字及當月底的預估數字,再整合ERP系統的數據進行綜合分析,即可預測導致庫存上升的風險因子,進而做出採購決策的調整。

總的來看,工廠管理者可依據各項KPI的數字化預測,診斷出造成問題的原因,提前作出行動,過程中可不斷依據預測值的更新,觀察決策行動是否有效,實現工廠的前瞻式智慧化管理。

黃啟峰最後說,iFactory Dashboard專案執行一年下來,基於研華銷售業績的成長,人力雖然增加了11%,但產值提高達20%,工廠總體生產力提升了13%,顯示智慧化讓研華工廠營運效能明顯提升。往下一階段,「iFactory Dashboard」專案將增加更多功能,持續藉由Dashboard操兵,優化研華工廠的數位化管理。

資料來源、照片提供:研華科技MyAdvantech2022~2023